全国服务热线

全国服务热线

工业厂房作为工业生产的核心载体,其内部往往涉及易燃易爆气体、粉尘、化学品等危险介质的储存、加工与输送,爆炸风险始终是悬在生产安全之上的“利剑”。防爆墙作为厂房安全防护体系的关键组成部分,并非可有可无的“附加设施”,而是抵御爆炸冲击、守护生命财产安全的“生命线”。与此同时,围绕防爆墙安装及相关安全防护,国家明确划定了多条不可逾越的“安全红线”,为工业生产筑牢安全底线。而做好防爆墙的日常维护与定期检查,是确保其始终保持防护性能、不触碰安全红线的关键环节,必须严格落实到位。

工业厂房必须安装防爆墙,核心源于其特殊的生产环境与爆炸事故的严重危害性,具体可从三个维度解析:

其一,抵御爆炸冲击,降低事故破坏力。工业生产中,可燃气体(如甲烷、氢气)、可燃粉尘(如面粉、铝粉)、易燃易爆液体蒸汽等一旦泄漏,与空气混合达到爆炸极限,遇点火源(如电气火花、静电、高温表面)就可能引发爆炸。爆炸瞬间产生的巨大冲击波具有极强的摧毁力,不仅会破坏厂房主体结构,还会导致设备损毁、人员伤亡。防爆墙采用具有高强度抗冲击性能的材料(如防爆钢板、抗爆混凝土、防爆复合板等)制成,能够有效阻挡或削弱爆炸冲击波的传播,将爆炸破坏范围限制在特定区域内,避免事故扩大蔓延。例如,在化工、油气加工等厂房中,防爆墙可将反应釜、储罐等危险设备与操作区、办公区隔离,即便发生爆炸,也能***大限度保护人员密集区域的安全。

其二,阻隔火焰蔓延,防止二次灾害。爆炸发生时,往往伴随高温火焰的喷射,若不加以阻隔,火焰极易引燃厂房内其他易燃易爆物质,引发二次爆炸或大规模火灾,导致灾害后果进一步升级。防爆墙不仅具备抗冲击性能,还具有良好的防火隔热效果,能够有效阻挡火焰的传播,为人员疏散、消防救援争取宝贵时间。同时,对于存在可燃粉尘积聚风险的厂房(如粮食加工、金属抛光厂房),防爆墙还能减少粉尘飞扬后的二次爆炸隐患,降低灾害连锁反应的可能性。

其三,符合法规标准要求,落实安全主体责任。我国《建筑设计防火规范》《爆炸危险环境电力装置设计规范》《粉尘防爆安全规程》等一系列法律法规和行业标准,明确要求爆炸危险环境类工业厂房必须设置符合规定的防爆防护设施,防爆墙便是其中的核心要求之一。企业安装防爆墙,并非单纯的“合规应对”,更是落实安全生产主体责任的直接体现。未按要求安装防爆墙,不仅会面临监管部门的行政处罚,更会给生产安全埋下重大隐患,一旦发生事故,企业将承担更严重的法律责任和经济损失。

围绕工业厂房防爆墙安装及相关安全防护,国家划定的“安全红线”清晰且严格,触碰任何一条都将面临严重后果,主要包括以下几方面:

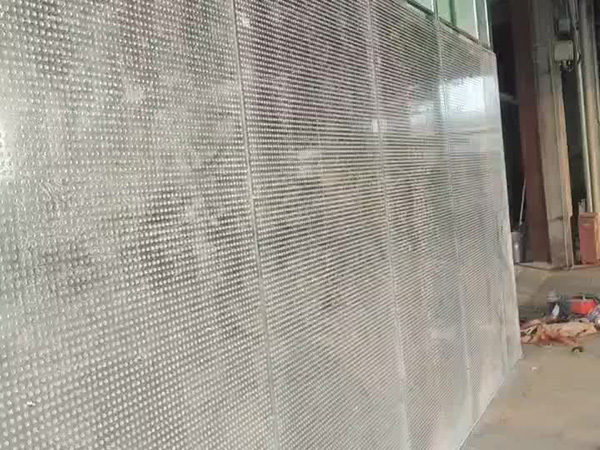

红线一:防爆墙材质与性能不达标。这是***核心的安全红线之一。防爆墙的材质、厚度、抗冲击强度、防火极限等必须严格符合设计规范和行业标准,严禁使用普通墙体材料(如砖砌墙、普通混凝土墙)替代专业防爆材料。例如,对于爆炸危险区域1区、2区的厂房,防爆墙的抗爆压力需达到设计要求的0.1MPa及以上;粉尘爆炸危险厂房的防爆墙,还需具备防止粉尘穿透、积聚的性能。若使用不达标材料,防爆墙在爆炸冲击下会瞬间坍塌,无法发挥防护作用,直接导致灾害扩大。

红线二:防爆墙安装位置与范围不规范。防爆墙的安装需根据厂房内爆炸危险区域的划分、危险设备的布置合理规划,确保能够有效隔离危险区域与安全区域。严禁随意变更防爆墙的安装位置、缩减防护范围,或在防爆墙上随意开设孔洞、门窗且未采取防爆密封措施。例如,危险设备与操作区之间必须设置连续、封闭的防爆墙,不得留有间隙;防爆墙上的观察窗需采用防爆玻璃,并配备密封装置,防止爆炸冲击波穿透。

红线三:未结合爆炸类型针对性设置防护。不同类型的爆炸(气体爆炸、粉尘爆炸)对防爆墙的要求存在差异,严禁“一刀切”设置防护设施。对于粉尘爆炸危险厂房,除设置防爆墙外,还需配套设置泄压装置(如防爆门窗、泄压屋面),与防爆墙协同作用,避免厂房内压力过高导致结构坍塌;对于气体爆炸危险厂房,防爆墙需与通风、检测报警等设施联动,确保及时排出泄漏介质,降低爆炸风险。未针对性设置防护,将导致防爆体系失效。

红线四:防爆墙维护保养不到位,存在破损、老化等隐患。防爆墙的防护性能会随使用时间推移、环境侵蚀、意外碰撞等因素下降,企业必须定期对防爆墙进行检查、维护与保养,及时修复破损、开裂、老化的部位。严禁忽视防爆墙的日常管护,任由其处于“带病运行”状态。例如,防爆墙的连接部位松动、密封胶老化、防爆玻璃出现裂纹等,都将削弱其抗冲击和防火性能,埋下安全隐患。

红线五:擅自拆除、改装防爆墙。防爆墙作为核心安全防护设施,任何单位和个人不得擅自拆除、改装、挪用或损坏。因厂房改造、设备更新等特殊情况确需调整的,必须经专业机构评估论证,报监管部门审批后,由具备相应资质的单位实施,且调整后需重新满足安全标准。擅自改动防爆墙,相当于直接拆除了生产安全的“生命线”,属于严重的违法行为。

防爆墙的防护效能并非一劳永逸,需通过科学规范的维护与检查持续保障,其核心要点可分为检查要点和维护要点两大板块,具体如下:

一、防爆墙检查要点:按检查频次可分为日常巡检、定期全面检查和专项检查,层层递进确保无遗漏。

1. 日常巡检(每日/每周):聚焦直观可见的外观状态和关键部位,及时发现显性隐患。重点检查防爆墙表面是否存在明显破损、开裂、掉块现象,尤其是与地面、天花板、立柱的连接处,需确认无间隙、密封完好;检查防爆墙上的防爆门窗、观察窗是否正常关闭,防爆玻璃有无裂纹、破损,密封胶条是否完好无老化;查看防爆墙周边是否堆积易燃易爆物品、杂物,或存在违规搭建、占用防护空间的情况;确认防爆墙及配套设施(如泄压装置)的标识是否清晰、完整,无遮挡、损坏。对于粉尘爆炸危险厂房,额外检查防爆墙表面是否存在粉尘积聚,有无清理死角。

2. 定期全面检查(每月/每季度,根据厂房危险等级调整):由专业人员开展系统性检查,深入排查隐性隐患。一是结构性能检查:采用专业工具检测防爆墙的整体垂直度、平整度,确认无倾斜、变形;检查防爆墙内部支撑结构(如钢骨架)是否存在锈蚀、松动,连接螺栓的紧固力矩是否符合设计要求;对于抗爆混凝土墙,检查内部钢筋是否外露、锈蚀,混凝土强度是否达标。二是配套设施联动检查:测试防爆门窗的启闭灵活性,确认其关闭后能够紧密贴合,泄压装置的开启压力是否在设计范围内,动作是否灵敏;检查防爆墙与通风系统、可燃气体/粉尘检测报警系统的联动是否正常,确保发生泄漏时能够及时预警并启动通风。三是密封性能检查:重点检查防爆墙上的管线穿墙孔洞、电缆桥架穿越处的密封封堵是否完好,无松动、脱落现象,防止爆炸冲击波或火焰从缝隙穿透。

3. 专项检查(特殊场景触发):在特定情况下必须开展针对性检查,避免隐患叠加。包括:厂房发生爆炸、火灾、地震、暴雨等灾害后,全面检查防爆墙的结构完整性、防护性能,评估是否存在隐性损伤;厂房进行改造、设备更新、管线铺设等施工后,检查防爆墙是否被破坏、改装,施工部位的密封、加固是否符合安全标准;防爆墙达到设计使用年限、出现明显性能下降征兆,或监管部门提出专项检查要求时,委托第三方专业机构进行检测评估,出具详细检查报告。

二、防爆墙维护要点:以“及时修复、定期养护、规范记录”为核心,确保防护性能持续稳定。

1. 破损修复:发现防爆墙表面开裂、掉块时,需根据破损程度采取对应修复措施。轻微破损可采用专用修补材料填补平整;破损严重、影响结构强度时,必须由具备资质的单位进行局部拆除重建,严禁采用普通材料简单修补。防爆玻璃出现裂纹、破损时,需及时更换同规格、同性能的防爆玻璃,更换过程中确保密封胶条同步更新,保证密封性能。管线穿墙孔洞的密封封堵脱落时,采用符合防爆要求的封堵材料重新封堵,确保无间隙。

2. 防腐防锈养护:对于钢制防爆墙、内部钢骨架及连接螺栓,定期进行除锈、防腐处理。根据厂房环境(如高温、高湿、腐蚀性介质环境)调整养护频次,一般每年至少进行一次全面防腐;采用符合要求的防腐涂料,确保涂层均匀、牢固,无漏涂、起皮现象。对于粉尘或腐蚀性介质较多的厂房,增加养护频次,及时清理附着在表面的腐蚀性物质。

3. 清洁与环境维护:定期清理防爆墙表面的粉尘、油污、杂物,尤其是粉尘爆炸危险厂房,需采用防爆型清洁设备(如防爆吸尘器)进行清理,避免粉尘积聚引发二次爆炸隐患;保持防爆墙周边通道畅通,严禁堆放任何物品占用防护空间,禁止在防爆墙上悬挂重物、违规开孔。

4. 配套设施养护:定期对防爆门窗的合页、锁具、密封胶条进行润滑保养,确保启闭灵活、密封严密;检查泄压装置的弹簧、连杆等部件,清除异物,保证动作灵敏;定期更换老化的密封胶条、封堵材料,确保密封性能不下降。对于检测报警、通风等联动系统,定期进行校准、维护,确保与防爆墙协同发挥作用。

5. 档案记录管理:建立防爆墙维护检查档案,详细记录每次检查的时间、人员、内容、发现的隐患及处理措施,以及维护、修复的施工单位、材料规格、验收结果等信息。档案需长期留存,作为企业落实安全生产责任、接受监管检查的重要依据。同时,根据检查结果及时调整维护方案,针对高频隐患部位强化管控措施。

工业生产的安全底线不容逾越,防爆墙的安装是基础,严守安全红线是关键,而规范的维护检查则是确保其长期有效发挥作用的保障。企业必须将防爆墙的维护检查纳入日常安全生产管理体系,明确责任主体、细化工作流程,通过“常态化检查+精准化维护”,从源头上防范爆炸事故的发生。监管部门也应强化监督检查,严厉打击违反防爆安全规定的行为,共同筑牢工业生产的安全防线。